L’impact de la nouvelle annexe 1 des GMP européennes

Les Bonnes Pratiques de Fabrication ou BPF (GMP en anglais) désignent un ensemble de directives et de procédés servant à garantir la qualité de certains produits industriels dédiés à la consommation, dont notamment les produits pharmaceutiques. L’objectif des BPF est d’empêcher toute contamination biologique, particulaire ou croisée des produits et ainsi de protéger les consommateurs.

La version originale de l’annexe 1 des BPF a fait l’objet d’une révision partielle en 1993, en 2007 et en 2009. Malgré les nombreux changements (technologiques, réglementaires, etc.) ces dernières années, aucune modification complète n’a été menée. Cependant, une mise à jour de l’Annexe 1 a été annoncée en août 2022. Les industries pharmaceutiques ont jusqu’au 25 août 2023 pour se mettre en conformité avec cette nouvelle norme. Pour vous accompagner dans votre mise en conformité avec la nouvelle annexe 1 des GMP européennes, faites appel à MGA Technologies. Découvrez l’impact de la nouvelle annexe 1 des GMP.

Découvrez nos autres réalisations

Impact de la nouvelle annexe 1 des GMP : les défis de l’industrie pharmaceutique française

L’annexe 1 des BPF est appliquée depuis 1971. Une mise à jour a été menée en 2022 pour mieux interpréter certains points et pour éviter les ambiguïtés. Tous les secteurs concernés doivent se conformer à la nouvelle version de l’annexe 1 avant le 25 août 2023, date à partir de laquelle elle entre en vigueur. L’impact de la nouvelle annexe 1 des GMP sera plus important que celui des versions précédentes, du fait des nouvelles exigences imposées.

La crise pandémique a, notamment, particulièrement impacté le secteur pharmaceutique. La France souhaite se positionner à la tête du classement des industries pharmaceutiques les plus innovantes. Pour atteindre cet objectif, les industries doivent faire face à un certain nombre de défis.

La responsabilisation de chaque salarié

À l’heure où le marché est mondialisé, la maîtrise des risques sanitaires et économiques, ainsi que l’anticipation et la gestion des crises deviennent plus importantes. Pour devenir compétitives, les industries pharmaceutiques doivent faire face aux divers enjeux qui risquent de provoquer la non-qualité et le rappel massif des médicaments. Elles doivent également garantir la bonne coordination en interne (entre toutes les fonctions) et en externe (avec tous les participants de la chaîne des produits).

Parmi la bonne coordination exigée en interne, les industries doivent privilégier l’autonomie et la responsabilisation de chaque collaborateur, ainsi que le partage des normes en vigueur (BPF, BP, ISO, etc.). Le but étant l’anticipation et l’optimisation de la gestion des risques sanitaires potentiels.

L’optimisation des compétences de l’équipe

Outre la responsabilisation de chaque salarié, les entreprises doivent également optimiser les compétences de ses travailleurs pour assurer la conformité des procédés aux BPF et aux normes applicables et pour garantir la qualité des produits. Pour y parvenir, elles doivent s’entourer de collaborateurs ayant des compétences particulières en purification, en développement analytique, en anticipation et gestion des risques, en génie des procédés et en contrôle qualité. Les industries pharmaceutiques ont également besoin de compétences et d’expertise en digitalisation des processus et en informatique.

Toutes ces compétences techniques sont indispensables dans les démarches de contrôle qualité. Elles servent à l’identification des non-conformités réglementaires. Il appartient au responsable de qualification ou de validation d’assurer la conformité aux normes et des référentiels (BPF, BP, ISO, etc.). Il est aussi le garant des compétences des équipes dans le cadre d’un système de management de la qualité.

Les nouvelles exigences de la mise à jour de l’annexe

Au même titre que les versions précédentes, l’annexe 1 des BPF mise à jour en 2022 va concerner la fabrication des médicaments stériles fabriqués et importés dans l’Union européenne. Les bonnes pratiques de fabrication exigent que les processus de fabrication se déroulent dans des environnements contrôlés et stériles pour garantir la qualité des produits et pour protéger les patients. L’annexe 1 apporte plus de précisions sur le contrôle stratégique et sur la mesure de la qualité. Elle aligne aussi davantage les principes de fabrication avec ceux de la Food and Drug Administration (FDA), du Pharmaceutical Inspection Coopération Scheme (PIC/S) et de l’Organisation mondiale de la Santé (OMS).

La nouvelle annexe 1 des GMP implique plusieurs changements et un certain nombre d’exigences :

La gestion des risques qualité (QRM)

La fabrication et l’utilisation des produits pharmaceutiques sont toujours soumises à un certain nombre de risques. L’impact de la nouvelle annexe 1 des GMP est le maintien de la qualité des médicaments durant leur cycle de vie entier afin que leurs caractéristiques importantes soient identiques à celles prévues lors des études cliniques. La gestion efficace du risque permet d’assurer la qualité des produits. En cas de problème de qualité, elle permet également d’optimiser le processus décisionnel. La nouvelle annexe 1 des GMP européennes met l’accent sur la mise en place de CCS (Contamination Control Strategy) efficaces pour les salles propres et les zones à environnement contrôlé, afin de prévenir la contamination croisée et de maintenir des conditions optimales pour la production pharmaceutique. Les stratégies de contrôle de la contamination fournissent des directives détaillées sur les exigences relatives à la conception des installations, aux procédures de nettoyage et de désinfection, à la surveillance de l’air, à la formation du personnel et à la gestion des risques, dans le but de minimiser les sources potentielles de contamination.

Les CCS sont essentielles pour prévenir la contamination dans les environnements de production pharmaceutique, assurer la qualité des produits et maintenir la confiance des patients. Elles jouent un rôle clé dans la conformité aux GMP européennes et favorisent l’innovation et l’amélioration continue dans l’industrie pharmaceutique.

La prise en compte des nouvelles technologies et des processus innovants

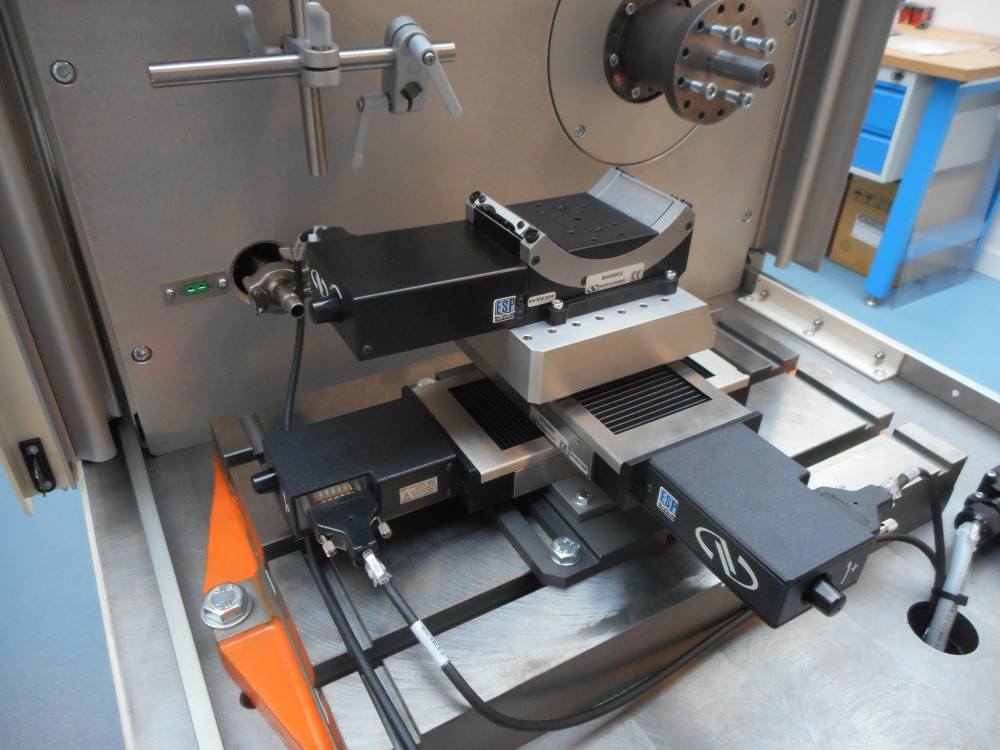

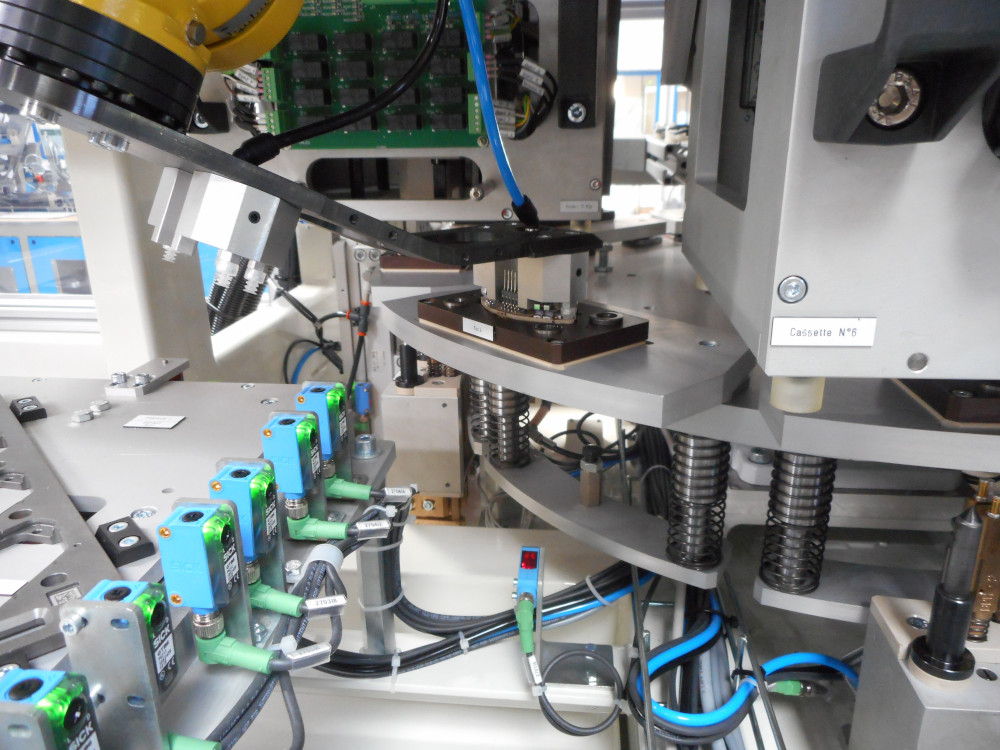

L’annexe 1 des BPF met en avant l’automatisation et la robotisation des processus de fabrication des médicaments en milieu pharmaceutique. Elle exige l’association des solutions automatisées avec la technologie isolateur-barrière (aussi appelé RABS, pour Restricted Access Barrier System) dans le but de protéger les principes actifs et les médicaments contre les contaminants. L’intégration de la robotique dans les industries pharmaceutiques doit permettre l’optimisation de la productivité, et aussi les conditions de confinement et de stérilité durant les procédés.

Les autres exigences de la nouvelle annexe 1 des BPF

Si la révision de l’annexe 1 des BPF est également effectuée en août 2022, c’est parce que les autorités souhaitent aligner les normes et les harmoniser avec les directives de la FDA sur les produits pharmaceutiques stériles. L’annexe prévoit également des lettres d’avertissement et des déclarations de non-conformité aux BPF relatives aux procédés stériles.

Les implications de la nouvelle annexe 1 des GMP sur les processus de production pharmaceutique

La mise à jour de l’annexe 1 des Good Manufacturing Practices européennes, en vigueur depuis peu, présente d’importantes répercussions sur les processus de production pharmaceutique. En fait, cette nouvelle version vise à renforcer les exigences en matière de stérilité et de contrôle de la contamination dans la fabrication de produits stériles. Parmi les points clés, on compte la surveillance renforcée des environnements de production, notamment par l’introduction de technologies plus sophistiquées pour mesurer et garantir la qualité de l’air et des différentes surfaces.

Les systèmes automatisés et les équipements de pointe, tels que les isolateurs et les barrières aseptiques, sont désormais indispensables pour minimiser les risques d’interventions humaines et assurer des conditions de stérilité constantes. La nouvelle annexe 1 impose également une révision des procédures de nettoyage et de désinfection. Plus concrètement, elle exige des validations régulières et des processus plus rigoureux pour éviter toute contamination croisée. Elle insiste en outre sur la formation continue du personnel, qui doit maîtriser non seulement les protocoles de sécurité, mais aussi l’utilisation des nouveaux équipements de monitoring.

Cette évolution oblige les entreprises pharmaceutiques à repenser leurs divers processus afin de se conformer aux nouvelles normes et à investir dans des solutions innovantes dans le but de rester compétitives et de garantir la sécurité des produits. Bien évidemment, l’intégration de ces exigences impose une réévaluation complète des infrastructures de production, avec un accent particulier sur l’automatisation et la digitalisation des processus pour améliorer la traçabilité et la conformité.

MGA technologies : votre partenaire dans la gestion du risque qualité

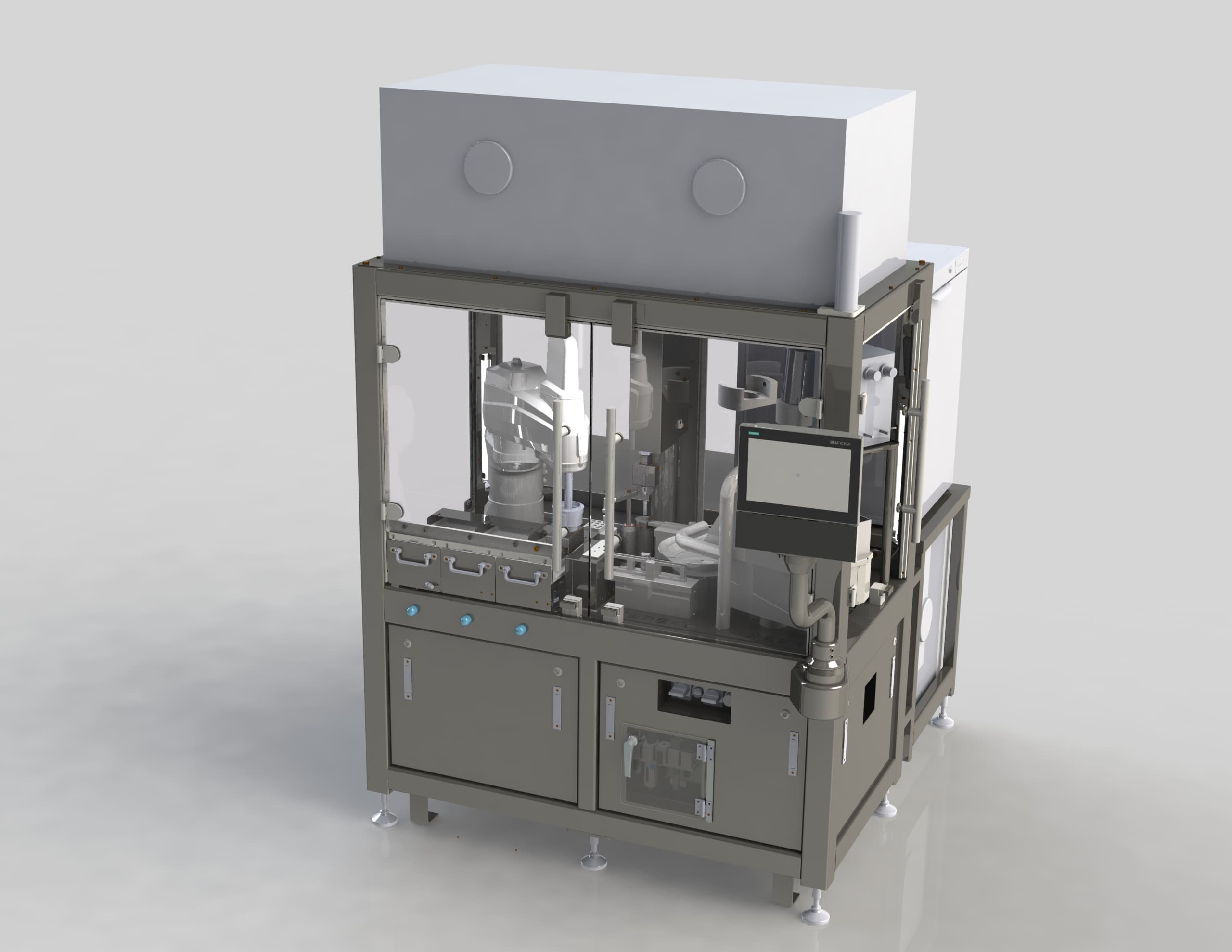

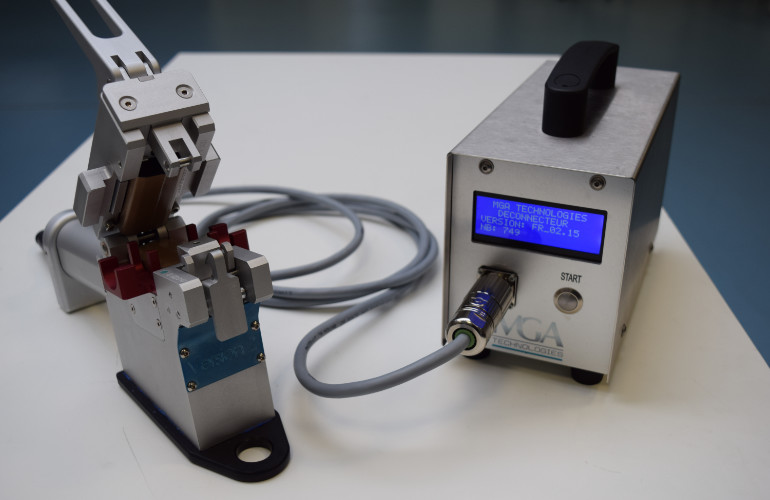

La mise en place des démarches de gestion du risque qualité conforme aux exigences de la mise à jour de l’annexe 1 des BPF n’est pas toujours facile. Pour y parvenir, les industries pharmaceutiques peuvent, heureusement, se faire accompagner par des spécialistes dans le domaine, comme MGA Technologies. Nous sommes une entreprise spécialisée dans la conception, la fabrication et l’intégration des solutions robotiques pour divers secteurs d’activités dont notamment la pharmaceutique.

Avec nous, vous avez l’assurance de bénéficier des compétences techniques pour la mise en œuvre des démarches pour l’évaluation de votre risque qualité. Nous pouvons également analyser le niveau de risque dans votre ligne de production et apporter le degré d’effort, de formalisation et de documentation du processus de gestion du risque le plus adéquat.

Si vous avez des questions, n’hésitez pas à contacter nos experts techniques.

Ils nous font confiance

Obtenir un devis personnalisé sans engagement

Nous contacter

Nous sommes disponibles de 8h à 18h, du lundi au vendredi.